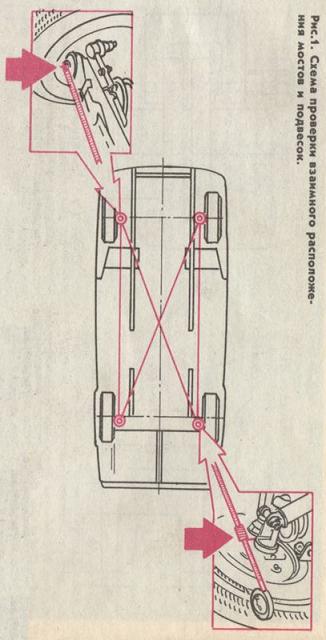

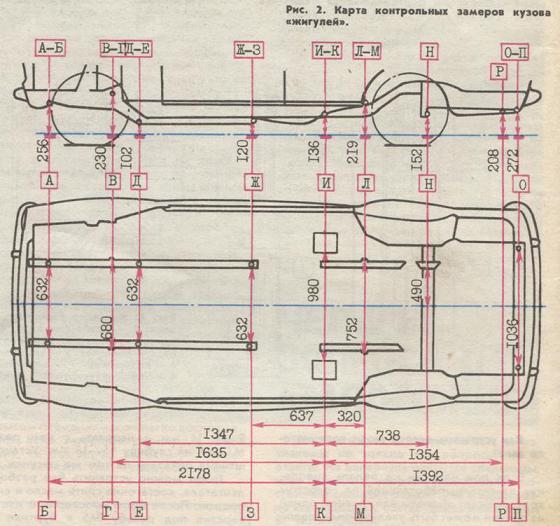

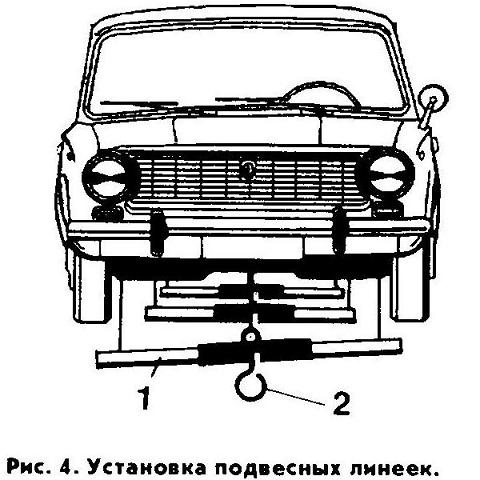

| Обидно, получив машину из кузовного ремонта на СТО или в мастерской, обнаружить, что едет она как-то не так: тянет в сторону, плохо слушается руля, неважно держит дорогу, хотя сход и развал передних колес проверены после ремонта не раз. Опытный автомобилист сразу определит причину: нарушена геометрия кузова, а на вопрос «что делать!» ответит: «Заменить машину». Можно ли этого избежать и как, рассказывает кандидат технических наук А. НАУМОВ. Под «геометрией кузова» понимают расположение некоторых его точек одна относительно другой и осей автомобиля. Это в первую очередь точки, определяющие положение переднего и заднего мостов (следовательно, и колес), двигателя. Их смещение вызывает ухудшение ходовых свойств автомобиля (а с ним износ шин, увеличение расхода топлива и т. п.). Отрицательно сказывается также изменение положения центра тяжести машины. Беда в том, что при ремонте кузова, деформированного после столкновения или вследствие сильной коррозии, не уделяют должного внимания восстановлению положения этих базовых точек. В лучшем случае выполняют только два из трех технических требований к контролю геометрических параметров (эти требования изложены в ТУ 37.009.021-88 «Приемка, ремонт и выпуск из ремонта кузовов легковых автомобилей предприятиями автотехобслуживания»): проверяют величины зазоров по дверям, капоту и крышке багажника, а также углы установки управляемых колес. Требования же, касающиеся взаимного расположения подвесок и мостов, часто оставляют без внимания. В этих же ТУ приведена простая методика проверки, которая сводится к измерению обычной рулеткой диагональных и продольных расстояний между симметричными точками передней и задней подвесок и мостов (рис. 1). Допустимая разность диагональных и продольных размеров — не более 0,4 % от большей величины. Клиенту СТО полезно знать свои права, которые определены, в частности, в пункте 4.5 этих же ТУ: «Передача кузова или его составной части заказчику может быть осуществлена только при положительных результатах контроля. При получении кузова или его составных частей заказчик имеет право проверить качество работ, выполненных СТО». Надо прямо сказать, почему СТО не афишируют эти документы: обеспечить требуемую геометрию основания кузова и контроль в процессе ремонта, не имея специального оборудования, весьма сложно, а способ «на глазок», которым пользуются, может привести к конфликту, если клиент, осведомленный о методике контроля, потребует устранить отклонения. Как же работают солидные предприятия? В САЦ «АвтоВАЗтехобслуживания» положение точек крепления передней и задней подвесок, стабилизатора поперечной устойчивости и других ответственных элементов шасси должны проверять на специальном стапеле — БС-1 23.000. (Стапели того же назначения разработаны и в «Росавтотехобслуживании».) Он в максимально возможной степени воспроизводит кондукторы, применяемые заводом при сборке кузовов. Стапель представляет собой достаточно жесткую раму с кронштейнами, на которых при помощи штифтов фиксируются контролируемые отверстия в элементах днища кузова. Если кузов деформирован, установить штифты не удастся. Этот способ контроля эффективен при устранении сложных повреждений, когда приходится разбирать автомобиль, снимать мосты и коробку передач. Он позволяет с гарантированной точностью устанавливать новые лонжероны и другие части основания кузова, исключает возможность ошибок, связанных с измерениями. Но, как видим, весьма трудоемок. Поэтому за рубежом большее распространение получил другой способ, не требующий разборки автомобиля. Он основан на измерении расстояний между точками, указанными в карте контрольных замеров, которыми завод-изготовитель снабжает свои автомобили (рис. 2). Точки выбраны с таким расчетом, чтобы исключить демонтаж каких-либо агрегатов и узлов шасси в процессе контроля, в то же время они определяют положение частей основания, от которых зависят управляемость и ходовые качества автомобиля. Их положение измеряют разными способами. За рубежом чаще всего используют специальные стенды. Это облегченные рамы, обычно из алюминиевых сплавов, на которых установлены мерительные стержни и несложные устройства для их перемещения вдоль и поперек. На верхних концах стержней закреплены различные захваты (адаптеры), конструкция которых предусматривает возможность плотной фиксации стержней в контрольных точках основания кузова. Есть и другой, более простой и доступный метод контроля — при помощи специальных подвесных линеек. Перед проверкой подвесные линейки, на концах которых закреплены измерительные стержни, раздвигают соответственно расстояниям между контрольными точками, а затем подвешивают в этих точках к поднятой машине (рис. 4). Если она исправна, все линейки окажутся в одной плоскости, а если днище деформировано, такого совпадения не будет. Для определения этого каждая линейка снабжена прицельным стержнем. Порядок и правила контроля геометрии изложены в РТМ 37. 001.050-78 «Контроль геометрии шасси легковых автомобилей на станциях технического обслуживания». Как видим, нет оснований сетовать на отсутствие у нас методик и оборудования для контроля геометрии кузовов. Зато есть основания утверждать, что применение и того и другого не стало, к сожалению, обязательным. Но если мы будем требовать от СТО и мастерских должного контроля геометрии кузова, нам не придется искать замену машине, побывавшей в ремонте.

Схема проверки взаимного расположения мостов и подвесок

Карта контрольных замеров кузова

Подвесные линейки

|